MACHINES & CONSEILS POUR LE TRAVAIL DES PROFILÉS ACIER, ALU & PVC

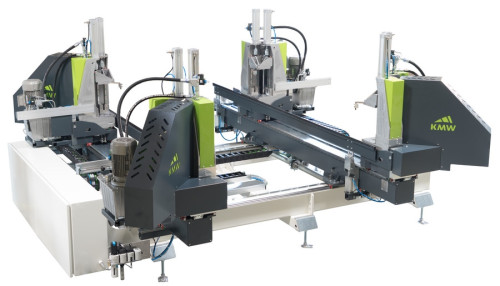

PROGRAMME ALUMINIUM

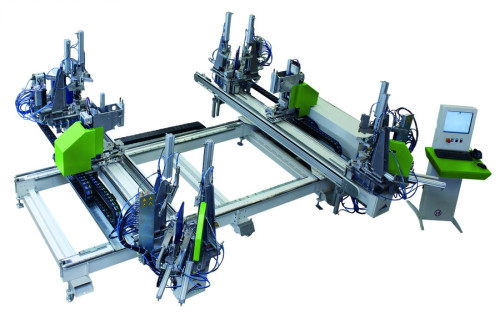

PROGRAMME PVC

PROGRAMME ACIER

WMC Machines & Conseils

4, Rue Maryse Bastié

Zone d'activités de l'Aérodrome

67500 HAGUENAU (France)

Tel : +33 (0)3 88 93 29 28

Email : wmc@wmc-machines.fr

4, Rue Maryse Bastié

Zone d'activités de l'Aérodrome

67500 HAGUENAU (France)

Tel : +33 (0)3 88 93 29 28

Email : wmc@wmc-machines.fr

WMC, Machines pour le travail des profilés ACIER, ALU, INOX & PVC.

La société WMC vous présente son savoir-faire dans le domaine des machines et concepts pour profilés en acier, aluminium, inox et PVC.

Catalogue de produits en ligne

Découvrez nos différents produits et machines pour profilés ACIER, ALU, INOX et PVC.

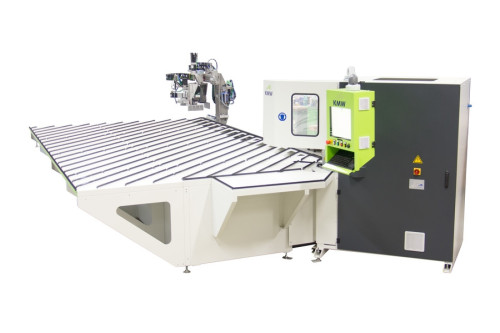

- Débit et usinage des profilés ALU.

- Débit et usinage des profilés ACIER.

- Débit et usinage des profilés INOX.

- Débit et usinage des profilés PVC.

- Débit et usinage des panneaux sectionnels.

- Soudage et ébavurage des profilés PVC.

- Accessoires.

- Montage / Logistique.

- Pièces détachées neuves.

- Pièces détachées d'occasion révisée et garantie.

- Documents techniques.

- Rétrofits de vos équipements.

- Changements et rajouts de gammes de profilés.

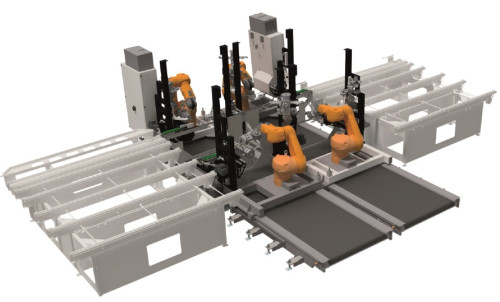

- Cellule robotisée pour le ferrage des dormants et des ouvrants.